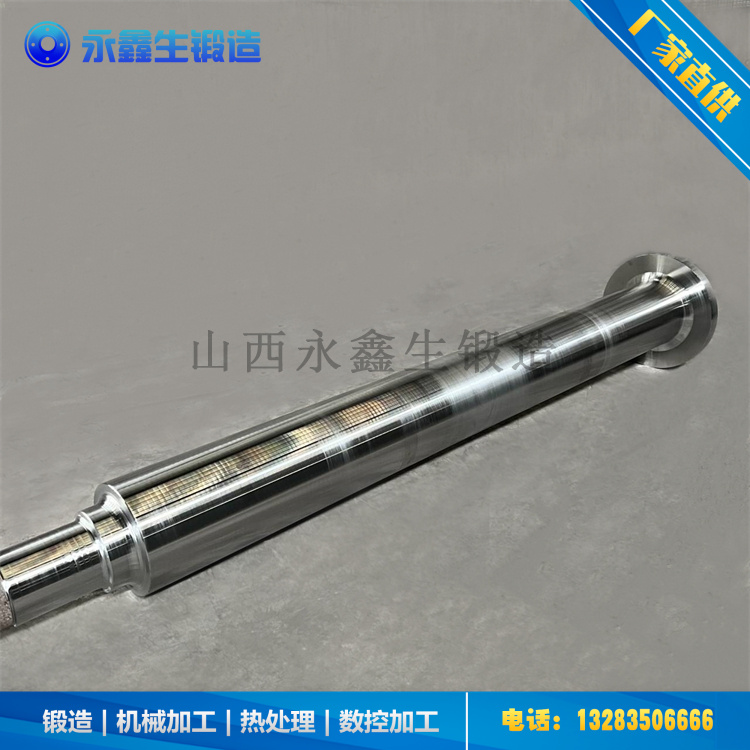

鑄件 vs. 鍛件:為何關鍵部位非“鍛”不可?

標題: 鍛造的獨特優勢:強度、可靠性與性能的保障

正文:

在金屬零件制造領域,鑄造和鍛造是兩大主要工藝。雖然鑄造在制造復雜形狀和大尺寸零件方面有其優勢,但在需要承受高應力、沖擊載荷、疲勞或對可靠性要求極高的關鍵應用中,鍛件往往是首選。了解鍛造帶來的獨特好處,有助于在設計和選材時做出最優決策。

鍛造的核心優勢:

卓越的機械性能:

更高的強度與韌性: 鍛造通過塑性變形顯著細化了金屬晶粒,消除了內部缺陷(氣孔、縮松),使金屬組織更致密均勻。這直接轉化為更高的強度(抗拉、屈服)、更好的延展性和沖擊韌性。鍛件能承受更大的應力和沖擊而不易斷裂。

優異的抗疲勞性能: 致密的結構和優化的纖維流線使鍛件在承受循環載荷(如旋轉軸、連桿)時,抵抗疲勞裂紋萌生和擴展的能力遠優于鑄件,使用壽命更長。

更好的斷裂韌性: 在存在裂紋或缺陷的情況下,鍛件抵抗裂紋失穩擴展的能力更強,安全性更高。

更高的可靠性:

消除內部缺陷: 鍛造過程本質上壓實了材料,大大減少了鑄造中常見的疏松、氣孔、夾渣等內部缺陷,降低了零件失效的風險。

一致性與可預測性: 經過嚴格控制的鍛造和熱處理工藝,同一批次鍛件的性能一致性更好,性能更可預測,這對于安全關鍵部件至關重要。

優化的材料利用率(相對某些鑄造): 雖然鍛造有飛邊損耗,但精密模鍛可以生產非常接近最終形狀的零件(近凈成形),減少后續機加工量,總體上提高材料利用率,尤其對于高價值合金。

良好的表面質量: 模鍛件表面通常比砂型鑄件更光滑,尺寸精度也更高。

纖維流線連續性: 鍛造使金屬晶粒沿零件輪廓方向流動,形成連續的纖維流線。這就像木材的紋理一樣,沿著紋理方向強度最高。合理設計的鍛件能最大化利用這種流線方向性優勢。

何時選擇鍛件?

當應用場景涉及以下情況時,鍛件的優勢尤為突出:

高應力、高負載

沖擊或振動載荷

循環疲勞載荷(如發動機、傳動系統零件)

對安全性、可靠性要求極高(如航空、航天、能源、醫療器械)

需要優異的綜合機械性能(強度+韌性)

結論: 鍛造的優勢源于其改變金屬內部微觀結構的獨特能力。它提供的不僅僅是形狀,更是內在的強度、韌性和無與倫比的可靠性。在不能妥協的性能和安全要求面前,鍛造往往是無可爭議的選擇。